新闻媒体

东莞市求精轴承有限公司(总部)

电 话:0769-22786416

0769- 23668162

传真:0769-22786419

手机:13669867858

邮箱:xgzhch@163.com

公司地址:广东省东莞市万江区牌楼基工业区 岳潭坊东一横巷5号

电 话:0769-22786416

0769- 23668162

传真:0769-22786419

手机:13669867858

邮箱:xgzhch@163.com

公司地址:广东省东莞市万江区牌楼基工业区 岳潭坊东一横巷5号

宁波市多辉轴承有限公司(分公司)

电 话:0574-86556187

电话:13713067019

传真:0769-22786419

网址:www.qjbearings.com

地址:浙江省宁波市镇海区贵驷街道贵安路24号

电 话:0574-86556187

电话:13713067019

传真:0769-22786419

网址:www.qjbearings.com

地址:浙江省宁波市镇海区贵驷街道贵安路24号

新闻媒体>>轴承知识

新闻媒体>>轴承知识

德国渗碳生产线油冷却泵工艺

2019-08-27任贵虎

(天津一汽夏利汽车股份有限公司内燃机制造分公司)

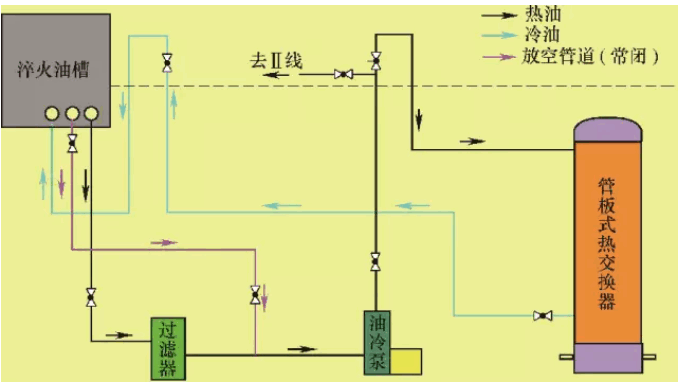

天津一汽夏利汽车股份有限公司内燃机制造分公司热处理渗碳生产线为1995年从德国引进,该生产线为双排推杆式,淬火油槽为密闭式油槽,油槽温度具备双向温度控制。升温时,采用插入式电加热器实现,降温时通过将油吸入管板式热交换器冷却(见图1),淬火冷却介质为自来水。

图1 油槽冷却系统

热交换系统存在问题

热交换器和油冷却泵均安装在主体炉与回火炉之间的地坑中,地坑深度2800mm,管道布局较紧凑,地坑内部维修空间较小,且设备运行时,地坑中的环境温度高达60℃以上,工况比较恶劣。

该系统中热交换器寿命较长,在一个使用周期(3个月)中极少出现故障,但油冷却泵却经常因为轴承损坏和机械密封损坏造成停线维修,因空间狭小,环境温度高,维修工作进展缓慢,平均需停线1~2h,对品质和生产造成一定影响。同时因为该地坑中作业属于密闭空间作业,炉内溢出的废气和二氧化碳容易在地坑中富集,存在人员窒息、中暑的风险。

热交换器和油冷却泵均安装在主体炉与回火炉之间的地坑中,地坑深度2800mm,管道布局较紧凑,地坑内部维修空间较小,且设备运行时,地坑中的环境温度高达60℃以上,工况比较恶劣。

该系统中热交换器寿命较长,在一个使用周期(3个月)中极少出现故障,但油冷却泵却经常因为轴承损坏和机械密封损坏造成停线维修,因空间狭小,环境温度高,维修工作进展缓慢,平均需停线1~2h,对品质和生产造成一定影响。同时因为该地坑中作业属于密闭空间作业,炉内溢出的废气和二氧化碳容易在地坑中富集,存在人员窒息、中暑的风险。

综合以上因素,现有热交换系统急需进行改造以消除由于油冷却泵故障造成的停线影响,降低维修人员劳动强度,消除密闭空间作业的风险。

改造方案

上面已经提到,因为热交换器为管板结构,设计时考虑到了我公司水源的特点,采用耐海水腐蚀的316L不锈钢,基本能满足全周期使用不出现泄漏和油水混合故障,所以并不是我们着眼的重点。我们着眼的重点是尝试将油冷却泵从地坑提升至地面以上,同时通过旁路设计,实现故障时不停线维修,从而消除人员维修和设备运行的安全隐患。

上面已经提到,因为热交换器为管板结构,设计时考虑到了我公司水源的特点,采用耐海水腐蚀的316L不锈钢,基本能满足全周期使用不出现泄漏和油水混合故障,所以并不是我们着眼的重点。我们着眼的重点是尝试将油冷却泵从地坑提升至地面以上,同时通过旁路设计,实现故障时不停线维修,从而消除人员维修和设备运行的安全隐患。

该泵为卧式离心式管道泵,扬程90m,流量740m3,本身无自吸功能,所以布置在地坑低位低于油槽底部的位置以实现自动吸排,如果单纯的从地坑中提升至地面以上安装,可能会因流量减少造成冷却速度变慢,甚至因吸不上油液造成自动控制失效。

一般情况下,离心式管道泵如果要实现自动重复启动,通常采取安装底阀或低位安装,但该油槽为保证能将淬火时的热油及时进行冷却,吸油口朝上布置在液位高位,所以安装底阀不可能实现,这也是原设计将油泵安装在低位的原因。

冷却系统各要素的布置参数

油冷却泵中心线位于地坑底部以上132mm;地坑底部相对于地面为-2800mm,现状油冷泵中心线相对于地面为-2668mm;吸油口位于地面以上390mm。

所以,吸油口与油冷却泵中心线的高度差为390+2668=3058mm。

冷却系统各要素的布置参数

油冷却泵中心线位于地坑底部以上132mm;地坑底部相对于地面为-2800mm,现状油冷泵中心线相对于地面为-2668mm;吸油口位于地面以上390mm。

所以,吸油口与油冷却泵中心线的高度差为390+2668=3058mm。

考虑将油冷泵提升至地面进行安装的参数:油冷却泵中心线位于地面以上132mm;吸油口位于地面以上390mm;吸油口与油冷却泵中心线的高度差为158mm。

同时考虑油槽液位在工作时应该维持在地面以上490~590mm,所以地上安装时吸油口与油冷泵中心线高度差在258~358mm,该泵可以实现地面以上安装。

同时考虑油槽液位在工作时应该维持在地面以上490~590mm,所以地上安装时吸油口与油冷泵中心线高度差在258~358mm,该泵可以实现地面以上安装。

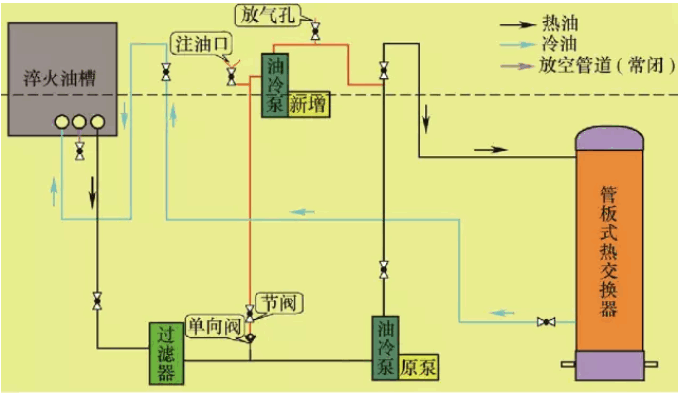

具体的方案

为保险起见,不破坏原有系统,我们将油槽底部联通油冷却泵的放空管道阀门截止,形成常闭状态,利用油冷却泵前端油槽放空管道的接口引一根垂直管道,接到地面以上,另外安装一台油冷却泵,出油口串入原有管道,完成了旁路系统的布置,将新泵的电机引线在电器柜内通过加装断路器实现两路手动切换,由现场运行人员倒换断路器和相关的阀门开闭进行两个泵的控制切换。

为保险起见,不破坏原有系统,我们将油槽底部联通油冷却泵的放空管道阀门截止,形成常闭状态,利用油冷却泵前端油槽放空管道的接口引一根垂直管道,接到地面以上,另外安装一台油冷却泵,出油口串入原有管道,完成了旁路系统的布置,将新泵的电机引线在电器柜内通过加装断路器实现两路手动切换,由现场运行人员倒换断路器和相关的阀门开闭进行两个泵的控制切换。

但该泵的气蚀余量,吸程等参数在手册上没有提供,相关的计算无法进行,结合经验,我们担心因为高度差的减少以及泵能力过大,有可能在脉冲控制启停过程中因排出与吸入量不匹配会造成泵体与立管间存在空腔,反复积累可能会造成泵的损伤,为此我们在立管上低于油槽的位置上安装不锈钢单向阀,反向截止,起到底阀的作用,在泵停止时,横向管道中的余油会补充到立管中,保证泵的叶轮一直浸没在油液中,从而实现反复启停(见图2)。

图2

管道改造过程中,考虑到首次启动管内无油,启动后需要排除气阻,所以预先安装了注油口与放气口,同时为了能在更换热交换器时完全回收热交换器内的余油,在管道Z低位安装了放油阀,从而实现了维修过程无泄漏、无浪费。

系统改造完成后,通过注油、放气、切换等工作,新泵一次启动成功,冷却能力与原先低位安装的泵相比,大致相当,从而取得成功。在进行了半年左右的运行观察后,另外一条生产线在此基础上也进行了改造,两台泵均布置在地面以上,同时将切换阀门均布置在地面以上,彻底消除了运行中地坑下的作业。

来源:《金属加工(热加工)》杂志